ZHCT522 May 2024 AM263P4-Q1 , UCC14141-Q1 , UCC5880-Q1

在实施电子驱动系统过程中,针对设计要求和目标截然不同的车辆进行设计时,一种方法是创造可扩展的模块化电机系统。

这些电机系统需要具有高功率密度、极其紧凑的外形,并且提供高性能。EMPEL Systems 的目标是尽可能将牵引逆变器与电机集成,并使所有元件尽可能小。从各种电机直径到逆变器的相电流要求和相位数,设计如图 1 中所示的模块化电机系统可为汽车制造商带来灵活性,并可以在缩短米6体育平台手机版_好二三四上市时间的同时节省成本。

图 1 模块化汽车 xEV 驱动系统

图 1 模块化汽车 xEV 驱动系统不断发展的半导体技术

下一代牵引逆变器将需要更多的控制、更高的性能和更复杂的感应功能。一方面是为了实现更高的性能和对电机扭矩和电气特性的更好控制,另一方面是为了支持更深层次的系统监控和诊断。除了出色的性能之外,如图 2 中所示的逆变器即使在重要子系统遇到问题时也应该能够提供扭矩。

图 2 具有集成式 EMPEL Lightning 逆变器的

EM250x75 500kW 电子模块

图 2 具有集成式 EMPEL Lightning 逆变器的

EM250x75 500kW 电子模块实现这些目标需要一个电力电子系统(包括栅极驱动器、电源和微控制器 (MCU)),该系统可以根据车辆所需的相数和千瓦数进行扩展,同时提供功能安全上的智能性和弹性。半导体技术的发展使得只需修改逆变器内的电源即可满足单个电机相数的要求。现在,这些技术让您可以更改系统的相数和额定值,无论系统是在绝缘栅双极晶体管、碳化硅 (SiC) 还是在多种半导体技术上运行。

使用半导体实现控制和精度

下一代电机还需要以更快的速度运转。虽然可以使用更大型且扭矩更高的机器来实现更高的功率,但实现这些需要铜、电工钢、铝和电力电子器件,因而会对环境造成重大影响。更大型的电机还会使车辆变得更重,并且需要更多空间。

高速度、高性能电机通过更高的转速(因此通常对应着更高的电气频率)提供性能,比传统电机更快地将能量“泵送”进出电机定子线圈,从而实现其功率和紧凑性。但同样,对驱动这些电机的半导体(MCU、电源和栅极驱动器)也有着严格的要求。

下一代系统中的 MCU 需要在支持超过 25,000rpm 的 40kHz 频率下进行控制切换并且需要多台三相机器,同时将大部分处理能力用于监控系统健康诊断、性能优化算法和传感器优化。TI 的 AM263P4 Arm® Cortex®-R MCU 能够在不到 4µs 的时间内完成以 20kHz 运行的逆变器控制循环。集成的分解器数字转换器可实现 0.05 度以内的高角度精度,从而降低牵引逆变器反电动势以提高系统效率,而三角函数加速器可将计算性能提高 5 倍。

该辅助电源可最大限度地降低电机内 SiC 电源模块的传导功率损耗,从而有助于实现高效率。TI 的 UCC14141-Q1 隔离式直流/直流电源模块集成了控制器、功率级、变压器、整流器和反馈监控逻辑,使得 EMPEL 解决方案所展示的小型模块化方法成为可能。UCC14141-Q1 模块可以调整 SiC 场效应晶体管 (FET) 的正负栅极驱动电压,而其 1% 的电压精度有助于将 SiC FET 导通功率损耗保持在较低水平,从而延长电池运行时间,进而延长车辆的行驶里程。UCC14141-Q1 体积小、重量轻且重心低,有助于降低车辆生命周期内的机械应力,与采用传统分立式变压器的解决方案相比,可提高振动耐受性。

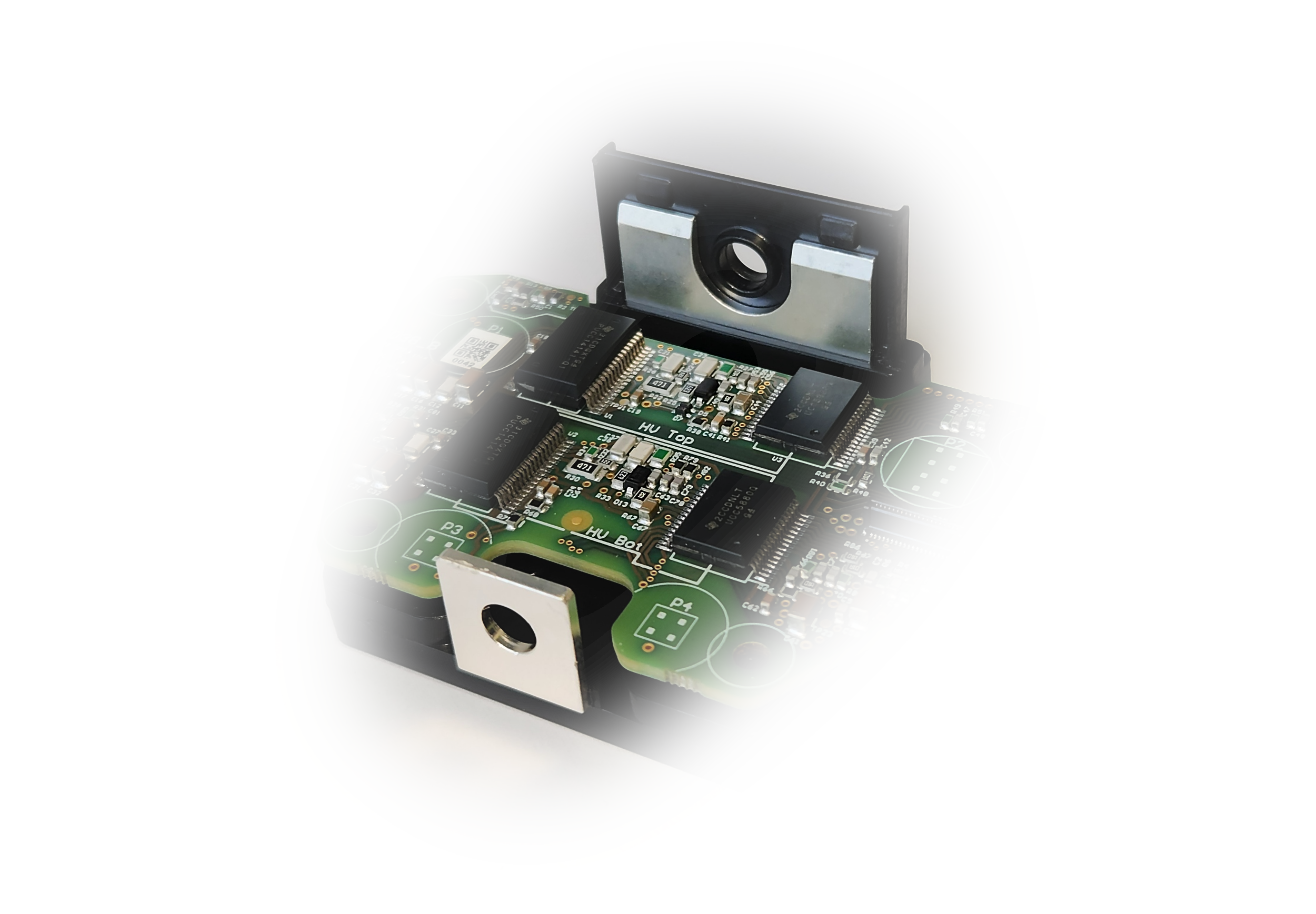

栅极驱动器必须同时具备:智能;按每个脉宽调制周期进行栅极驱动强度控制;通过串行外设接口实现可配置性;利用 SiC 技术实现高开关速度;快速过流保护;以及可确保系统级安全性达到汽车安全完整性等级 D 的一系列故障管理功能。UCC5880-Q1 符合功能安全标准的隔离式栅极驱动器解决了这些具体的设计难题,并且附带设计支持工具,可实现用于系统验证的快速原型设计。图 3 展示了电源模块上的 UCC14141-Q1 偏置模块和 UCC5880-Q1 栅极驱动器。

图 3 电源模块上安装了 UCC5880-Q1 和

UCC14141-Q1 的栅极驱动器印刷电路板

图 3 电源模块上安装了 UCC5880-Q1 和

UCC14141-Q1 的栅极驱动器印刷电路板能够经受恶劣环境

在某些测试环境中,系统可能会经历 30G 至 50G 的循环振动和超过 300°F 的局部温度。在插电式混合动力电动汽车中,高功率发动机可能会增加额外的振动和热源。此类系统需要满足防护等级 (IP) 67 标准并完全密封,同时可在高达 6000 米的海拔高度承受内部压力变化。将电机中的电子器件封装在带有抗振底座的盒子中需要很大的空间,并会增加连接和集成电子器件与电机的复杂性和成本。

为了提供紧密集成的牵引逆变器系统,我们的目标是使逆变器尺寸尽可能小,质量尽可能轻。与传统变压器相比,逆变器的紧凑和固态性质有助于消除振动和环境薄弱点。不过,这也意味着能量损耗将作用于更小的热质量。在这样的空间里,电子器件及其周围的元件可能会变得更热,同时仍需要满足高压爬电距离和间隙的要求。系统设计人员将需要打造可靠性尽可能高的系统来承受这些条件,同时尽可能减少器件数量和组装复杂性。这是一个令人兴奋的驱动系统问题,与之前的内燃机相比,方方面面都很好。

结语

汽车制造商始终关注一个主要目标,就是为驾驶员提供具有吸引力和竞争力的米6体育平台手机版_好二三四,其中基本的一点是为他们提供更多的车辆内部空间。纵观目前在售的现代电动汽车,我们通常会看到一个装有所有电子器件的铝制大盒子,这些电子器件的尺寸通常相当于在汽车中放了一件大行李。从根本上说,车辆让人们能够拥有一个在世界各地移动的个人空间。因此,在满足我们所谈到的所有其他性能和改进目标的同时,在同等价位的情况下,为驾驶员和乘客提供更大的空间非常重要。

非常紧凑、可靠的电力电子技术和功能增强等技术突破对于帮助设计人员简化电子驱动系统并节省车辆空间和成本至关重要。汽车行业的前途一片光明,下一代智能牵引驱动系统有望进一步突破。

其他资源

- 了解有关 EMPEL Systems 的更多信息。

- 了解 TI 元件如何帮助创造高性能牵引逆变器。