-

트랙션 인버터 – 차량 전기화를 이끄는 동력 KOKY037 September 2022 AM2631 , AM2631-Q1 , AM2632 , AM2632-Q1 , AM2634 , AM2634-Q1 , UCC14130-Q1 , UCC14131-Q1 , UCC14140-Q1 , UCC14141-Q1 , UCC14240-Q1 , UCC14241-Q1 , UCC14340-Q1 , UCC14341-Q1 , UCC15240-Q1 , UCC15241-Q1 , UCC5870-Q1 , UCC5871-Q1 , UCC5880-Q1 , UCC5881-Q1

트랙션 인버터 – 차량 전기화를 이끄는 동력

한눈에 보기

트랙션 인버터 설계 동향과 관련 반도체 기술 및 구성품에 대해 심층적으로 다룹니다.

현재 고성능-고효율의 안정적인 트랙션 인버터 시스템을 가능하게 만드는 설계 동향에 대해 알아보세요. | |

전류 감지 피드백 루프가 차량 속도와 성능에 그렇게 큰 영향을 미치는 이유를 알아보세요. | |

실리콘 카바이드(SiC) MOSFET(산화 금속 반도체 전계 효과 트랜지스터)과 고전압을 적절한 구성품과 페어링하면 전기차의 주행 경험을 개선할 수 있습니다. |

Authors

EV 트랙션 인버터 설계 설계 동향 살펴보기

트랙션 인버터는 배터리 에너지를 토크와 속도를 제어하는 전력으로 변환하는 역할을 하는 만큼 EV의 범위, 성능 및 주행 경험에 가장 큰 영향을 미치는 요소입니다. 전력은 토크와 속도를 제공하고, 토크는 모터 크기에 비례합니다. 전력을 균일하게 유지하면서 모터 크기와 토크를 줄이고자 한다면 속도를 높여야 합니다. 전력 수준과 토크가 올라가면 보통 구성품 크기가 커지고, 특히 기계적 또는 전기적 비이상성에 따른 손실과 같은 설계상의 비효율성이 존재하는 경우 더욱 그렇기 때문에 이는 쉽지 않은 과제입니다. 따라서, 모터 사이즈를 줄이는 것뿐 아니라 트랙션 인버터 자체의 전기적 시스템도 중요합니다.

전력 수준을 타협하지 않고 주행 범위를 늘리고 모터 크기와 중량을 줄이려면 트랙션 모터가 더 빠른 속도(>30,000 rpm)로 구동될 수 있어야 합니다. 이를 위해서는 신속한 감지와 처리, DC-AC 전압의 효율적인 변환이 필요합니다. 이러한 목표를 달성하기 위한 트랙션 인버터 설계 동향으로는 고급 제어 알고리즘 사용, 전력계에서 스위칭 트랜지스터에 SiC MOSFET 적용, 고전압 800V 배터리 사용, 높은 전력 밀도를 달성하기 위한 다중 서브시스템 통합 등이 있습니다.

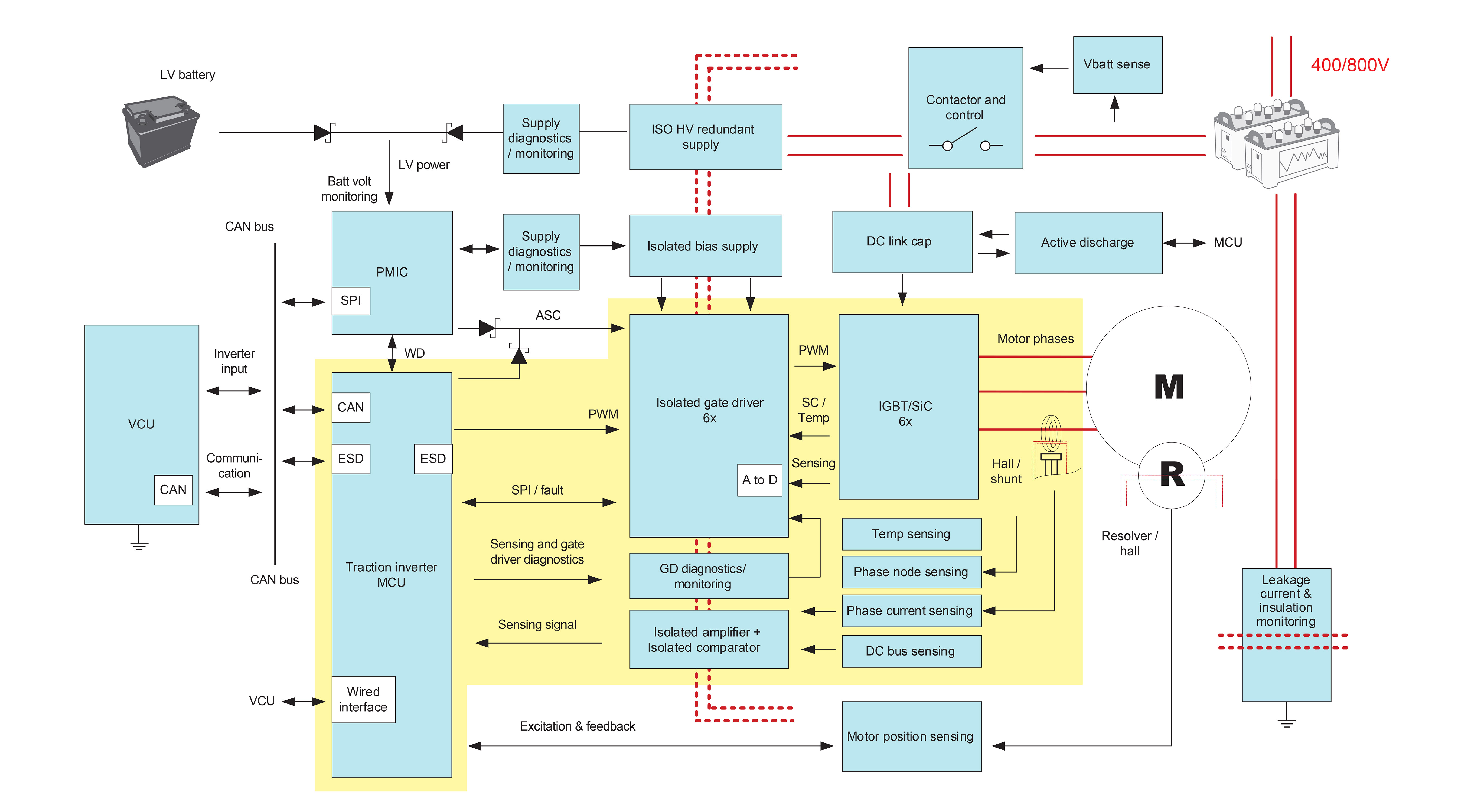

빠른 전류 감지 피드백 루프와 고속 컨트롤러를 이용한 주행 효율성

안정적인 크루즈 컨트롤, 즉각 반응하는 가속 및 감속, 보다 조용한 차량 실내 경험 등, EV 주행 경험을 개선하는 한 가지 방법은 전류 감지 피드백 루프의 전체적인 정확도와 신뢰도를 개선하는 것입니다. 이러한 제어 루프는 감지된 전류가 처리를 위해 트랙션 인버터의 위상 출력에서 출발해 절연 정밀 증폭기와 MCU(마이크로컨트롤러)를 통과하는 경로를 말합니다. 이 여정은 마침내 트랙션 인버터의 제어 출력으로 다시 돌아오는 신호를 만들어 냅니다. 모터 제어 루프를 최적화함으로써 빠르고 정밀한 피드백을 만들어낼 수 있고, 그 결과 모터는 속도나 토크 변화에 더 신속하게 반응할 수 있습니다. 그림 1에서 하이라이트 표시된 부분이 모터 제어 루프입니다.

그림 1 모터 제어 루프와 전력계가 노란색으로 하이라이트 표시된 트랙션 인버터 블록 다이어그램.

그림 1 모터 제어 루프와 전력계가 노란색으로 하이라이트 표시된 트랙션 인버터 블록 다이어그램.그림 2에 자세히 나와 있듯이, 절연 반도체 구성품이 보통 트랙션 인버터 내 전력과 제어 회로를 절연합니다. 절연 증폭기 또는 모듈레이터 3개가 션트 저항을 통과하는 모터 전류를 측정하고, FOC(자속 기준 제어)에 대한 MCU의 알고리즘에 신호를 공급합니다. 모터 속도를 높여야 되기 때문에 보다 높은 대역폭의 전류 감지 피드백 루프가 필요하며, 이는 동상(in-phase) 전류가 반드시 최대한 빠른 속도로 수정된 인버터 출력을 생성해야 한다는 것을 의미합니다. 특히 전원 트랜지스터 스위칭 주파수(그림 1의 절연 게이트 양극 트랜지스터[IGBT]/SiC MOSFET)가 수십 킬로헤르츠로 증가하고 있기 때문에 전류 감지 피드백 루프의 지연이 최우선적 문제이며, 제어 신호는 높은 회전 속도를 위해서는 반드시 사이클별로 펄스 폭을 변경해야 합니다. 높은 전류로 인해 생성되는 잡음도 루프 안정성에 영향을 미칩니다.

절연 증폭기가 잡음 발생원 바로 옆에 위치해 있기 때문에 전원과 제어 회로 사이의 잡음 간섭을 최소화하는 상태에서 안정적으로 작동하는 것이 중요합니다. 이것이 바로 전류 감지 루프에서는 전력 접지와 신호 접지 간 높은 과도 잡음 내성을 가진 갈바닉 방식으로 절연한 증폭기가 필요한 이유입니다. 구성 요소를 적절하게 선택하면 정확한 전류 감지 루프가 3개의 전류 위상에서 고조파 왜곡을 제한함으로써 가속 및 브레이크 상황에서 매끄러운 모터 속도와 토크 제어를 지원할 수 있습니다. 전류 감지 루프의 정확도도 주행 중 전기적 손실을 방지하고 진동을 최소화하는 데 도움을 줍니다. AMC1300B-Q1 및 AMC1311B-Q1 같은 절연 증폭기, AMC1306M25 및 AMC1336 같은 절연 모듈레이터는 200kHz 이상의 대역폭과 2µs 미만의 지연, CMT(공통 모드 과도 내성)가 100kV/µs를 초과하는 갈바닉 절연을 통해 정확한 전류 및 전압 측정을 지원합니다.

MCU는 주어진 3상 전류 측정치를 ADC(아날로그-디지털 컨버터)로 통과시켜 신속하게 측정치를 디지털화한 다음 메인 알고리즘으로 통과시켜 트랙션 인버터 출력에 대한 PWM(펄스 폭 변조)을 생성해야 합니다. 모터 제어 설계에서 자주 사용되는 FOD 알고리즘에는 FFT(고속 푸리에 변환), 삼각함수 연산 등 복잡한 수학 계산이 필요합니다. 따라서 특히 20kHz 이상의 스위칭 주파수의 경우 처리 대역폭 요구 사항이 높습니다.

트랙션 인버터의 모터 제어와 안전 기능을 모두 처리할 수 있도록 MCU의 전력 부하를 분산시켜 주는 것이 중요합니다. 고속 FOC를 구현하면 MCU 내부의 전력 및 처리 능력에 더 많은 여유가 생기기 때문에 모터 제어와 기능적 안전 요소를 모두 처리할 수 있습니다. C2000™ TMS320F28377D, TMS320F28386D, TMS320F280039C 및 Sitara™ AM2634-Q1 같은 실시간 MCU는 복잡한 제어 수학 계산을 신속하게 수행할 수 있도록 여러 개의 최적화된 코어에서 나오는 감지 및 프로세싱 성능을 제공하는 >3-MSPS ADC의 도움을 받아 효과적으로 신속한 제어 루프 성능을 제공합니다. 작동용으로 사용되는 밀접하게 통합된 고해상도 PWM이 정밀한 듀티 사이클을 생성해 최적화된 모터 제어 성능을 제공합니다. 트랙션 인버터용으로 최적회되면 이 단계들(ADC 입력, FOC 알고리즘 실행 및 PWM 쓰기)이 한데 합쳐져 <4µs 제어 루프 지연을 달성합니다.

게이트 드라이버와 바이어스 공급 장치가 EV 범위 증가를 지원하는 방법

MCU와 전류 감지 루프가 생성하는 제어 신호는 배터리와 모터 사이를 연결하는 전력계로 전달됩니다. 전력계는 IGBT 또는 SiC MOSFET과 같은 전원 트랜지스터의 3개 상에 연결되어 있는 대형 커패시터 뱅크로 디커플링된 고전압 DC 버스로 구성됩니다. 전력계는 배터리를 효율적으로 사용하려면 DC 전압을 AC 전압으로 변환할 때 전력 손실을 최소화해야 하며 크기가 작아야 하며, 그래야 차량의 주행 범위가 늘어납니다. 하지만 전압과 전력이 증가하면 자연스럽게 구성 요소의 크기고 커지기 때문에 이는 쉽지 않은 과제입니다. 다행히도, 기술적 혁신을 통해 구성 요소가 크기는 같으면서 더 높은 수준의 전력을 공급하는 것이 가능해졌습니다.

트랙션 인버터의 크기에 영향을 미치는 요인으로는 고전압 트랜지스터의 유형과 배터리의 전압 수준 등 두 가지가 있습니다. SiC MOSFET은 동일한 정격 전압의 IGBT와 비교했을 때 스위칭 손실이 낮고 다이 크기가 작기 때문에 일부 엔지니어들은 트랙션 인버터 설계에서 SiC MOSFET을 사용하고 있습니다. SiC 트랜지스터는 적절하게 제어해 주면 온도, 속도 및 토크 등 인버터가 작동하는 모든 조건에 걸쳐 손실은 줄이고 안정성은 높이면서 작동하며 그 결과 주행 범위가 늘어납니다.

SiC MOSFET이 더 효율적이기는 하지만 트랜지스터가 모두 그렇듯 스위칭 시 어느 정도 전력 손실이 발생하며, 그러한 전력 손실은 트랙션 인버터의 효율성에 영향을 미칠 수 있습니다. 그림 3에서 보다시피, 스위칭 과도 중 전압과 전류의 에지가 겹치면서 전력 손실이 발생합니다. 높은 게이트 드라이버 출력 전류가 SiC FET 게이트의 빠른 충전과 방전을 야기하면서 전력 손실이 낮아집니다. 하지만 온도, 전류 및 전압과 관련한 스위치 행동의 변화를 감안할 때 최대한 빠른 속도로 스위칭하는 것이 항상 최선은 아닙니다. SiC FET 전반에 걸친 전압, 즉 VDS(드레인/소스 전압)의 dv/dt(과도 전압)의 신속한 변환은 전도 접지 전류 형태의 전압 오버슈트와 EMI(전자기 간섭)을 초래합니다. 권선들 사이의 커패시턴스에 단락이 발생할 가능성이 있기 때문에 dv/dt가 높으면 모터 자체가 피해를 입을 수 있습니다. 게이트 드라이버 회로는 전력 손실과 스위칭 과도 현상을 모두 제어할 수 있습니다.

게이트 저항을 이용해 게이트 드라이버의 출력 소스와 싱크 전류를 제어하면 dv/dt와 전력 손실 간 상쇄를 최적화할 수 있습니다. 그림 4은/는 다양한 온도 및 전류 조건에 걸쳐 SiC MOSFET 슬루율의 변화에 맞춰 최적화할 수 있도록 출력 드라이브 강도를 조정할 수 있는 게이트 드라이버의 구현 모습입니다.

조정 가능하다는 것은 EMI와 손실을 낮춰줌으로써 효율성을 높여 주행 범위를 늘려주기 때문에 트랙션 인버터 성능에 이점으로 작용합니다. TI의 UCC5870-Q1과 UCC5871-Q1 게이트 드라이버의 주행 강도는 30A이기 때문에 게이트 저항을 변경하고 최적화함에 따라 조정 가능한 게이트 드라이브 솔루션을 구현하기가 매우 쉽습니다. 또한, 갈바닉 절연과 100kV/µs CMTI를 적용해 신속 전환 SiC 기술을 사용한 고전압 애플리케이션에서 사용하기가 용이합니다.

배터리의 전압 수준도 시스템 내에 존재하는 dv/dt의 양에 영향을 미치며, 설계자가 동일한 전력 밀도와 면적을 유지하면서 절연 안전 기준을 충족할 수 있는 구성 요소를 선택하고 EMI를 최소화하려 할 때 극복해야 할 과제로 작용합니다. SiC MOSFET은 작은 크기의 다이에서 높은 고장 전압(>1,200V)을 지원하기 때문에 800V EV 배터리 애플리케이션을 위한 높은 전력 밀도 솔루션을 가능하게 합니다.

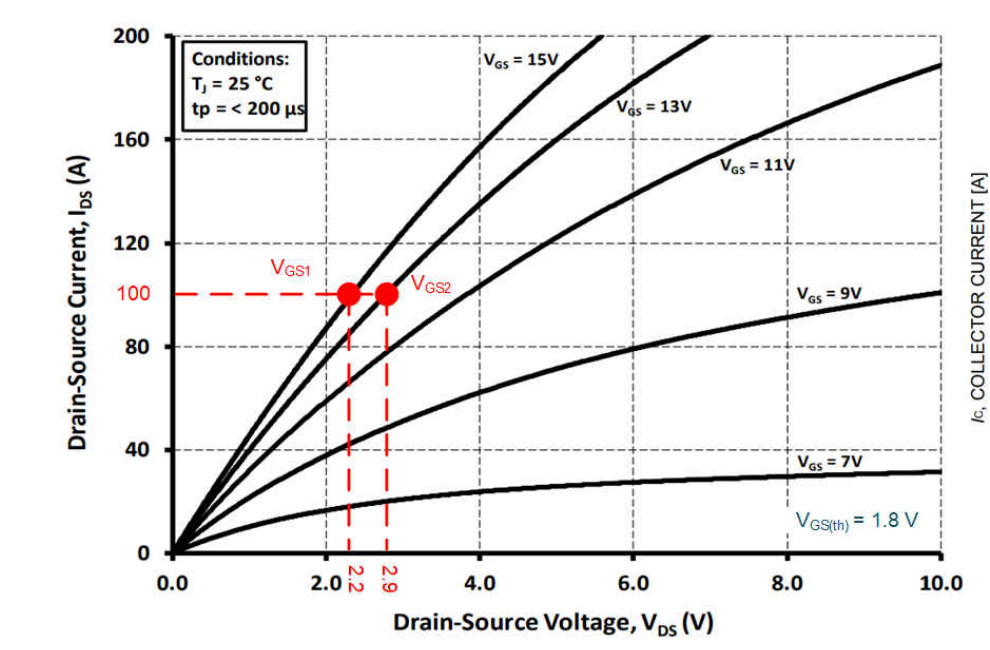

전원 공급 장치에 절연과 양호한 조정력이 필요한 경우 고전압 SiC MOSFET에 대한 게이트 전압 요구 사항을 지원하는 것은 쉽지 않은 과제가 됩니다. 게이트 전압의 영향은 그림 5에 보이는 SiC MOSFET의 전류-전압 특성 곡선에서 확실히 알 수 있으며, 여기에 보면 게이트-소스 전압(VGS)이 높을수록 선형 영역의 곡선이 더 가파르게 나타나고 있습니다. 곡선이 더 가파르다는 것은 드레인-소스 온-저항(RDS(on))이 더 낮으며, 그에 따라 전도 손실이 최소화되고 열 폭주를 방지할 수 있다는 것을 의미합니다.

그림 5 VGS 기준의 SiC MOSFET 전압 및 전류 특성.

그림 5 VGS 기준의 SiC MOSFET 전압 및 전류 특성.게이트 드라이버에 전력과 전압을 공급하는 절연 바이어스 공급 장치는 빠른 과도 상태에서 적절한 게이트 양전압을 유지하고 SiC FET을 안전하게 오프 상태로 유지하기 위해 음전압을 지원해야 합니다. 절연 전력 공급을 생성하는 데에는 반도체 스위칭 컨트롤러가 탑재된 변압기를 자주 사용합니다. 하지만 설계가 복잡해 전기적 효율과 EMI 관점에서 모두 전력계의 성능에 영향을 미칩니다. 상호 권선 커패시턴스는 더 높은 공통 모드 전류를 만들고, 이는 더 낮은 커패시턴스가 필요한 경우 EMI를 생성하지만 사이즈, 정격 전압 및 효율성 간 균형을 맞추려면 설계하는 데 더 많은 시간이 필요합니다.

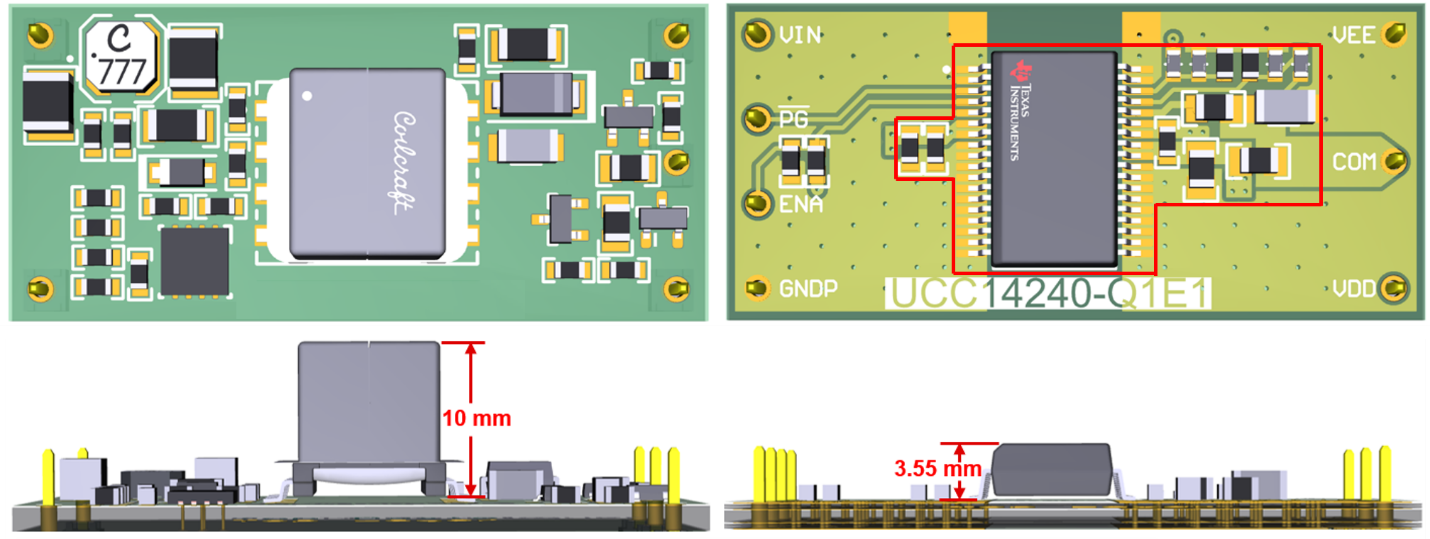

UCC14241-Q1과 UCC1420-Q1 같은 일체형 전원 모듈의 경우, 주-보조 절연 커패시턴스는 <3.5 pF에서 효과적으로 제어가 가능해 신속 전환 SiC MOSFET에 대해 >150 V/ns의 CMTI를 구현할 수 있습니다. HEV/EV 서브시스템 설계 추세는 트랙션 인버터를 DC/DC 컨버터와 결합하는 등, 추가적인 통합 방향으로 이동하고 있습니다. UCC14241-Q1은 그림 6에서 보다시피 플라이백 컨버터를 이용한 일반적인 바이어스 공급 솔루션 대비 BOM(재료 사양서)을 약 40% 더 작게 줄일 수 있습니다. 개별형 변압기 설계에 비해 높이가 훨씬 낮기 때문에 무게 중심이 낮고 진동 내성이 더 높습니다. 이러한 요인들이 모두 합쳐저 트랙션 인버터 시스템의 안정성을 높이고 수명을 늘려주며, 동시에 올바른 전압을 공급해 주면 전원 트랜지스터를 효율적으로 구동할 수 있습니다.

그림 6 일반적인 플라이백 컨버터 바이어스 솔루션과 UCC14240-Q1 간의 BOM 영역과 높이 비교.

그림 6 일반적인 플라이백 컨버터 바이어스 솔루션과 UCC14240-Q1 간의 BOM 영역과 높이 비교.결론

전기차(EV)는 프로세싱부터 전력 반도체까지 모든 면에서 주행 기술 혁신의 집약체입니다. 모터 제어와 파워트레인 설계는 EV 범위와 주행 성능에 직접적인 영향을 미칩니다. 정확한 전류 센서와 스마트 MCU를 실시간 제어 장치와 결합함으로써 지연 감소를 돕고 모터 제어 루프의 정확도를 개선해 매끄러운 속도 및 토크 전환을 지원합니다. 고조파 왜곡이 줄어들기 때문에 전기적 효율성과 범위, 모터 진동이 모두 개선되며, 그에 따라 불편한 주행을 막아줍니다.

Sic MOSET과 800V 기술 채택이 만들어 내는 트랙션 인버터 전력 밀도와 효율성을 통해 다양한 파워트레인 기능을 통합하고 결과적으로 충전당 범위가 더 늘어납니다. TI의 폭넓은 통합 반도체 기술 포트폴리오는 자동차 제조업체 및 티어 1 공급업체들이 뛰어난 성능과 낮은 비용을 달성할 수 있는 탄력성을 제공합니다.

트랙션 인버터 기술에 대해 자세히 알아보기:

- TI.com의 고전압 트랙션 인버터 랜딩 페이지.

- ASIL D 안전성 개념 평가 고속 트랙션, 양방향 DC/DC 변환 레퍼런스 설계.

- 일체형 변압기 레퍼런스 설계 적용 차량용 SPI 프로그래머블 게이트 드라이버 및 바이어스 공급 장치.

트랙션 인버터 시스템용 TI 제품에 대해 자세히 알아보세요.

- C2000 실시간 MCU.

- AM2634-Q1 Arm® Cortex®-R5F MCU.

- UCC5870-Q1 고급 프로그래머블 절연 게이트 드라이버.

- 일체형 변압기가 탑재된 UCC14240-Q1 DC-DC 모듈.

- 텍사스 인스트루먼트: 트랙션 인버터용 AM263x.

- 텍사스 인스트루먼트: 트랙션 시스템용 AM263x 벤치마크 및 분석.

이 문서의 기타 참여자:

- Han Zhang, 시스템 엔지니어

- Sean Murphy, 제품 마케팅 엔지니어

- Robert Martinez, 시스템 엔지니어

- Dongbin Hou, 시스템 엔지니어

- Francisco Lauzurique, 애플리케이션 엔지니어

IMPORTANT NOTICE AND DISCLAIMER

TI PROVIDES TECHNICAL AND RELIABILITY DATA (INCLUDING DATASHEETS), DESIGN RESOURCES (INCLUDING REFERENCE DESIGNS), APPLICATION OR OTHER DESIGN ADVICE, WEB TOOLS, SAFETY INFORMATION, AND OTHER RESOURCES “AS IS” AND WITH ALL FAULTS, AND DISCLAIMS ALL WARRANTIES, EXPRESS AND IMPLIED, INCLUDING WITHOUT LIMITATION ANY IMPLIED WARRANTIES OF MERCHANTABILITY, FITNESS FOR A PARTICULAR PURPOSE OR NON-INFRINGEMENT OF THIRD PARTY INTELLECTUAL PROPERTY RIGHTS.

These resources are intended for skilled developers designing with TI products. You are solely responsible for (1) selecting the appropriate TI products for your application, (2) designing, validating and testing your application, and (3) ensuring your application meets applicable standards, and any other safety, security, or other requirements. These resources are subject to change without notice. TI grants you permission to use these resources only for development of an application that uses the TI products described in the resource. Other reproduction and display of these resources is prohibited. No license is granted to any other TI intellectual property right or to any third party intellectual property right. TI disclaims responsibility for, and you will fully indemnify TI and its representatives against, any claims, damages, costs, losses, and liabilities arising out of your use of these resources.

TI’s products are provided subject to TI’s Terms of Sale (www.ti.com/legal/termsofsale.html) or other applicable terms available either on ti.com or provided in conjunction with such TI products. TI’s provision of these resources does not expand or otherwise alter TI’s applicable warranties or warranty disclaimers for TI products.IMPORTANT NOTICE

Mailing Address: Texas Instruments, Post Office Box 655303, Dallas, Texas 75265

Copyright © 2022, Texas Instruments Incorporated